L'autocontrôle

Ce que vous allez apprendre sur cette page

- La définition de l'autocontrôle

- Les objectifs de l'autocontrôle

- La méthode pour mettre en place l'autocontrôle

L’autocontrôle, c’est le contrôle par l’exécutant lui-même du travail qu’il a accompli.

Les objectifs de l’autocontrôle

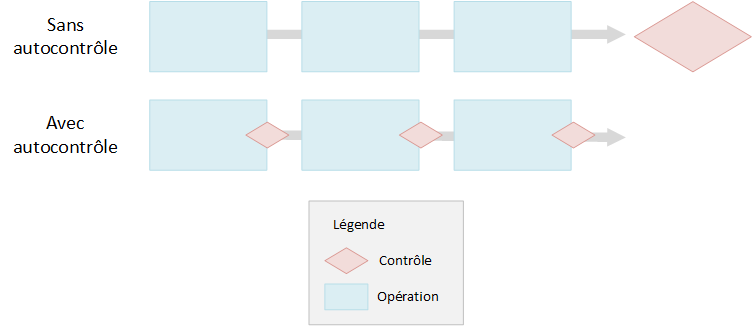

Détecter les défaillances le plus tôt possible

Le contrôle de chaque opération de production par celui qui vient de la réaliser permet de détecter les éventuelles défaillances du processus très tôt.

Dès l’apparition de la défaillance, la cause sera immédiatement recherchée et une solution rapide sera trouvée pour remédier au problème. Ainsi, seuls quelques rebuts seront fabriqués avant que la défaillance ne soit détectée.

Une détection rapide des défauts permet également de garantir que les produits transmis au poste aval sont conformes aux spécifications. Cela aura un impact financier évident puisque aucune valeur ajoutée inutile ne sera apportée à un produit défectueux.

Impliquer l’opérateur dans son travail

Le fait de donner à l’opérateur le rôle de contrôler ses propres pièces le responsabilise. En effet, s’il fournit au poste aval des pièces non-conformes, il se sentira concerné par la défaillance et fera tout pour éviter que cela ne se renouvelle.

De plus, l’opérateur voit immédiatement le résultat de sa production. S’il constate qu’il produit des pièces de qualité, il en résultera à juste titre, une satisfaction personnelle qui le motivera davantage dans son travail. Cela lui permettra aussi de montrer la qualité de son travail et d'en apporter des preuves.

Réduire le contrôle final

Dans le cas où un processus est entièrement sous autocontrôle, le contrôle final peut se résumer à un simple contrôle documentaire. Cela doit cependant s’accompagner d’audits réguliers des procédures d’autocontrôle, sans quoi, les procédés de contrôle pourraient dériver et engendrer la fabrication de produits non-conformes.

Avant la mise en place

Il est indispensable d'avoir :

- l'adhésion des collaborateurs

- le support de la hiérarchie

- la disponibilité des participants (du temps alloué à la démarche)

La mise en place de l'autocontrôle:

- Choisir un secteur de mise en place

- Analyser l'existant dans le secteur

- Choisir les opérations

- Élaborer les modes opératoires et instructions, définir les moyens

- Élaborer les enregistrements

- Former

- Mettre a l'essai et valider

- Étendre le dispositif

Choisir un secteur de mise en place

Il ne faut pas généraliser tout de suite la mise en place de l’autocontrôle sur l’ensemble de l’atelier. Dans un premier temps, il faut choisir un secteur (soit une machine, soit un petit groupe de machines) qui fera l’objet de la première démarche.

Il existe deux approches possibles pour le choix du secteur de mise en place de l'autocontrôle :

- choisir une zone qui pose un problème et où la mise en place de l'autocontrôle pourrait amener un réel gain à l’entreprise. L’avantage de cette solution est de montrer une amélioration importante entre la situation de départ et la situation après la mise en place.

- choisir une zone où la mise en place de l'autocontrôle est a priori aisée et où les résultats apparaîtront rapidement. Cette solution aura, elle, l’avantage de montrer la facilité de la démarche.

Dans les deux cas, ce secteur vitrine aura pour but de montrer l’efficacité de l’autocontrôle. Cette expérience servira d’exemple et montrera l’intérêt de la mise en place de l’autocontrôle qui pourra ensuite s’étendre à tout l’atelier.

Cette démarche devra être conduite par un groupe de travail comprenant :

- les opérateurs

- les agents de méthode

- des représentants de la qualité

- ...

Analyser l’existant dans le secteur

Cette étape est importante car elle va être la base du travail à accomplir. Vous pouvez utiliser le QQOQCP . Certaines questions clés sont :

- Quels sont les contrôles existants ?

- Sont-ils pertinents et suffisants ?

- Les tolérances sont-elles justifiées ?

- Quels sont les moyens disponibles ?

La mise en place de l'autocontrôle a nécessairement des impacts sur le contrôle final, il est nécessaire d'identifier très tôt les impacts que cela peut avoir sur cette opération pour accompagner le changement auprès des personnes concernées.

Choisir les opérations

Dans cette étape, il faut choisir les opérations élémentaires qui pourront être prises en charge par l’autocontrôle. Certaines opérations ne nécessitent pas un contrôle par l'opérateur au profit de contrôles automatiques ou de détrompeurs (voir « Poka-yoke ») .

De la même manière, il faudra aussi voir quelles sont les caractéristiques qui devront faire l'objet de contrôles spécifiques. Le contrôle qualité n'amenant aucune valeur ajoutée à la production, il faut limiter le nombre de caractéristiques suivies par l’autocontrôle et donc choisir les plus critiques. Les caractéristiques les plus importantes sont celles liées à des fonctions attendues par le client et qui sont sujettes à des dérives.

A ce titre, il est judicieux d'aller dans les secteurs en aval pour identifier de quelle manière le résultat de l'opération étudiée impacte les opérations en aval.

Élaborer les modes opératoires et instructions, définir les moyens

Les questions à se poser sont :

- les moyens de contrôle actuels sont-ils efficaces pour contrôler les pièces ?

- quelle est la capabilité des moyens de mesures ?

- Ne sont-ils pas surperformants ?

- Est-il possible de créer des contrôles simples tels que des gabarits ou des aides visuelles qui peuvent faciliter le contrôle ?

Dans un deuxième temps, il faut rédiger les modes opératoires pour expliquer comment utiliser les moyens.

Il faut aussi rédiger les instructions propres au produit fabriqué. Il est important que les opérateurs soient parties prenantes de cette étape.

Pour cela, il faut introduire des opérations d’autocontrôle dans les gammes de fabrication et détailler les opérations de contrôle. Ces instructions doivent permettre aux opérateurs de comprendre comment ils doivent procéder et comment ils doivent intégrer l'autocontrôle en tant qu’opération à part entière.

Pour être efficaces, les instructions doivent être schématiques et adaptées à l'opérateur. Elles doivent aussi être conformes aux dispositions prises pour maîtriser les documents de l’entreprise.

Élaborer les enregistrements

Les résultats issus du contrôle nécessitent la plupart du temps d'en faire des d'enregistrements :

- pour s’assurer que le système d'autocontrôle mis en place ne dérive pas. C'est le principe de l'assurance qualité où la confiance est basée sur les preuves que constituent les enregistrements. L'enregistrement des résultats de mesure est une exigence des normes ISO SO 9001 version 2015.

- pour pouvoir tenir des statistiques sur les résultats obtenus qui permettront de définir une politique d'amélioration.

Ces enregistrements doivent pouvoir être retrouvées facilement en cas de besoin. Ils peuvent également être demandés lors des audits.

Il est très conseillé d'établir des synthèses, des bilans aux opérateurs qui sont à l'origine de la saisie de l'information. L'idéal est même de leur confier le rôle de restitution des résultats. Grâce à cela, ils resteront motivés par la vision des résultats des contrôles qu’ils ont effectués et ressentiront mieux l’importance de leur travail.

Formation

L'autocontrôle entraîne une modification importante de la façon de travailler. Il faut donc expliquer comment va se passer la démarche à l'ensemble du personnel.

Ils devront savoir exactement quels changements vont avoir lieu. S’ils ne sont pas informés au préalable, ils risquent d’être surpris et d’être réticents à la mise en place de la démarche.

Dans un second temps, les opérateurs doivent être formés à l’utilisation des moyens de contrôle. Il est indispensable qu’ils disposent des connaissances nécessaires pour utiliser les outils mis à leur disposition.

Il est même vivement recommandé qu'ils participent aux réflexions et à la construction des nouveaux standards.

Mise à l’essai et validation

Cette étape va permettre de valider toutes les dispositions adoptées. Cette mise à l'essai réelle est le seul moyen de s’assurer du fonctionnement de l’autocontrôle.

Au cours de cette période d’essai, il faudra recueillir un maximum d’informations. On pourra, si cela est nécessaire, modifier les modes opératoires, les instructions et même les moyens de contrôle.

Les nouveaux moyens de contrôle devront être intégrés dans le système de gestion des moyens de mesure de l’entreprise.

Pour montrer l’évolution obtenue grâce à l’autocontrôle, il est intéressant de définir un indicateur de performance. Il doit être le plus représentatif de la qualité produite.

Cet indicateur peut être :

- le nombre de défauts ou rebuts écartés au contrôle final

- un indice de centrage et/ou de dispersion de la production

Etendre le dispositif

Le dispositif ainsi mis en place ayant fait la démonstration de son efficacité dans le secteur d’essai, il sera plus aisé de procéder à son extension aux autres secteurs de l'atelier en appliquant les mêmes méthodes que celles qui ont été développées précédemment.

Résultats

La mise en place de l'autocontrôle :

- participe à la formalisation des procédures d'Assurance Qualité

- induit ou facilite un dialogue interservices et interhiérarchique

- permet de détecter à la source les dysfonctionnements et d'induire les actions correctives

Découvrez nos micro-formations et conseils en:

- Utilisation des outils qualité

- Le contrôle qualité

- Techniques de résolution de problèmes

- Le tableaux de bord qualité

- ... et bien plus encore!

Formations sur mesure adaptées à VOS besoins, disponibles rapidement.

📩Écrivez-nous à: commentprogresser@gmail.com

Nicolas DEROBERT