La Value Stream Mapping

Objectif

Collecter / Analyser / agir

Durée

1 à 10 heures

Synonymes de Value Stream Mapping :

En anglais on trouvera : Materials and information flow mapping (Toyota).

En français, nous pouvons traduire cela par Cartographie de la Chaîne de Valeurs (CCV).

Qu'est-ce que la Value Stream Mapping ?

La chaîne de valeur

Une chaîne de valeur est la série d'activités qu'une organisation effectue, telles que commander, concevoir, produire et livrer des produits et des services. Une chaîne de valeur part souvent du fournisseur et se termine chez le client du client.

Il y a trois composantes dans une chaîne de valeur :

- Le flux de produits depuis la réception des matières premières ou composants du fournisseur jusqu'à la livraison produits finis et services aux clients. Par exemple nous aurons :

- Déplacement de la matière première du stockage jusqu'au processus de production.

- Matière première expédiée chaque semaine par le fournisseur à l'organisation en camion

- Les étapes de transformation des matières premières en produits finis ou des intrants en

les sorties. Exemple:

- Les étapes de production comme l'usinage, l'assemblage, le soudage, le polissage.

- Le flux d'informations nécessaires pour supporter le flux de matières et

transformation de biens et services. Exemple:

- Commande d'achat au fournisseur, ordre de fabrication, avis d'expédition.

La notion de valeur ajoutée

Il est important de comprendre le concept d'activités à valeur ajoutée. Il existe trois critères pour identifier les activités à valeur ajoutée :

- Le client en a besoin

- Le produit ou l'information traité est transformé ou utilisé pour le produit fini.

- L'activité réalisée bonne du premier coup.

Toute activité qui existe en dehors de ces trois critères est considérée comme un «gaspillage».

S'intéresser à la chaîne de valeur permet justement de détecté ce qui ne créer pas de valeur : Les muda ( gaspillages ) qui sont cachés le long d'une chaîne de valeur. L'enjeux de l'analyse de la châine de valeur est donc d'éliminer cette non-valeur-ajoutée.

La cartographie de la chaîne de valeur ( Ou VSM)

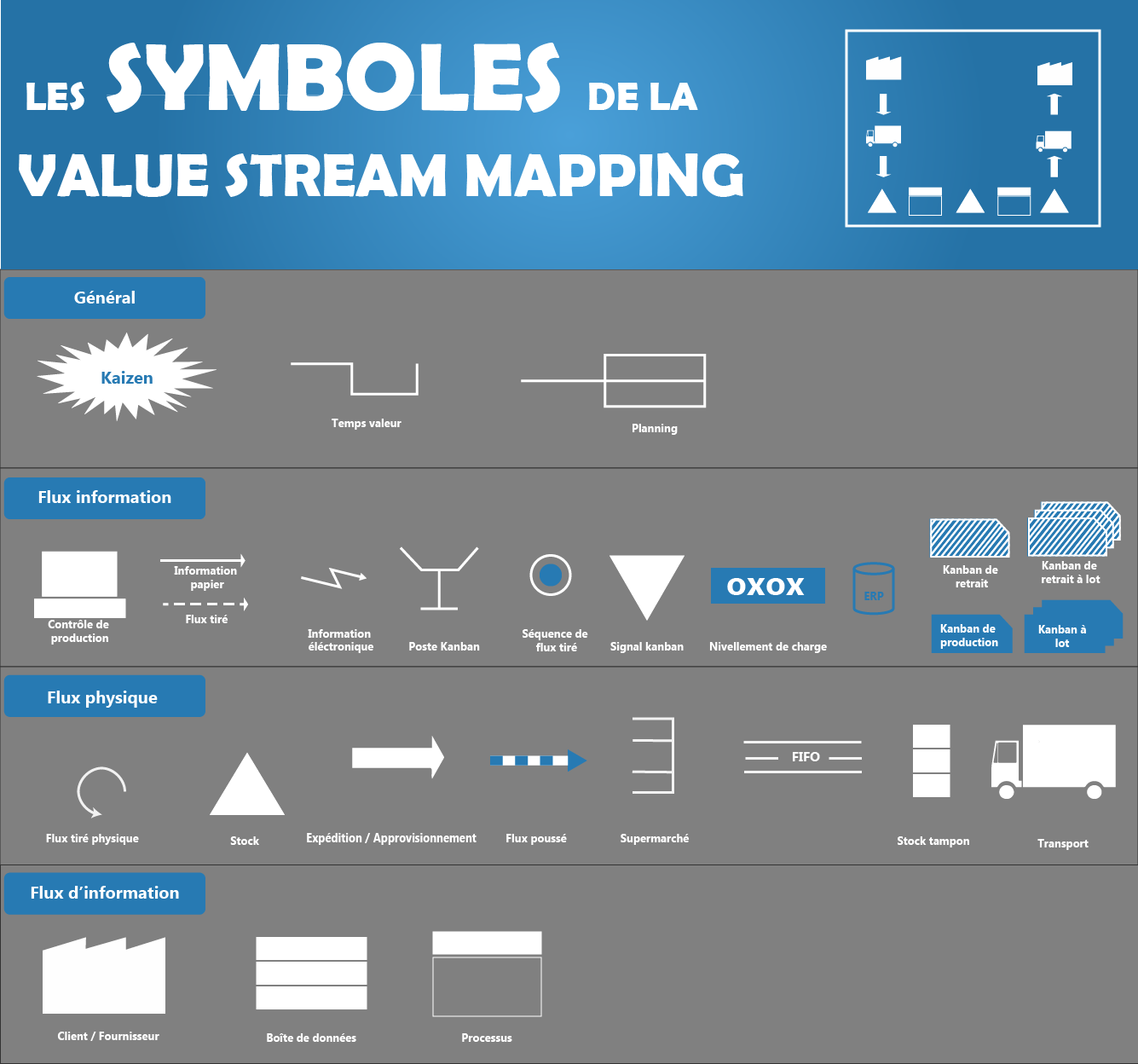

La chaîne de valeur peut être visualisée facilement avec un outil appelé value stream mapping ou cartographie de la chaîne de valeur. Cette cartographie utilise des éléments graphiques simples et des icônes pour illustrer le mouvement des matières, des flux d'informations, les en-cours, les stocks, etc.

Pourquoi utiliser la value stream mapping ?

Le value stream mapping est un outil simple et puissant qui permet, une fois la cartographie détablie, d'identifier des muda cachés dans l'organisation. Cet outil répond à un besoin des objectifs lean qui consiste à réduire le gaspillage tout au long de la chaîne de valeur.

Pour devenir une entreprise lean, il faut changer les comportements et les processus. Pour savoir sur quoi agir il est nécessaire de prendre du recul et de visulaiser les flux d'informations, et de matière dans l'organisation.

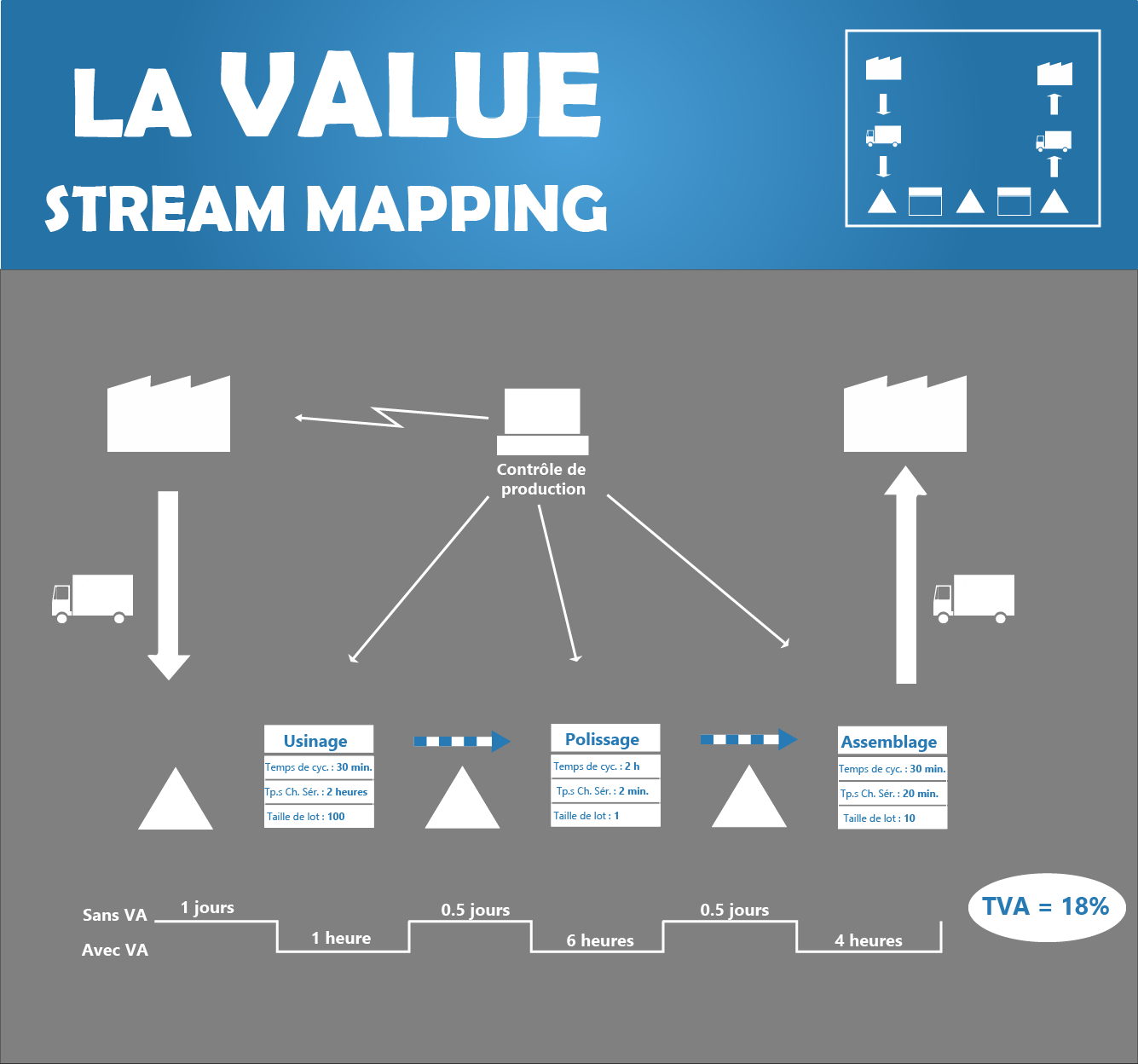

A quoi ressemble une cartographie VSM ( Value Stram mapping )

Chaque VSM est unique, et si l'on demande à deux personnes de tracer un même processus, on peut s'attendre à voir deux VSM différents. Cependant, des lignes directrices existent et voici l'allure générale qu'une VSM doit avoir.

L'Organisation internationale de normalisation (ISO) a publié une norme internationale basée sur le Value stram mapping. Il s'agit de la norme ISO 22468 qui a été publiée en mars 2020. Elle fournit des lignes directrices dans l'application de la gestion des flux de valeurs (VSM) en ce qui concerne la collecte, l'évaluation et l'amélioration continue des données pertinentes.

Les 3 zones de la value stream mapping

Anatomie de la VSM

La zone supérieur est la zone du flux d'information, la zone centrale indique les flux physiques et la zone inférieur indique les données temporelles.

Le flux d'information est modélisé sur le haut de la VSM. On peut y retrouver le type de planification (MRP et autre planification des ressources de production), les informations de planification, les informations des commande…

Le fournisseur est placé en haut et à gauche. Le flux physique est au centre. Il comprend toutes les tâches à accomplir par des machines ou autres. Il intègre également les stocks.

La construction de la VSM

Quel est l'objectif ?

Une VSM n'est pas un logigramme (ou flowchart ). Il n'a pas vocation à tracker tous les chemins possibles.

Une VSM concerne une pièce, un service ou une transaction ou une famille de pièces, de services ou de transactions tout au long du processus. Nous ne suivons qu'un seul chemin de la «chaîne de valeur».

Lors du choix du produit ou de la famille de produits à mapper, tenez compte des éléments suivants:

- Taux de retour client

- Plus grane quantité

- Plus grande valeur

- Taux de défaut

- Niveau de compexité du processus

Une fois que nous comprenons et définissons la valeur pour l'organisation et que nous comprenons l'objectif, nous commençons maintenant à développer le VSM.

Allez à Gemba (Suivez le processus)

Suivez le processus. Aller sur le gemba (lieu de travail) et produire une VSM en utilisant les symboles normés. Dessinez des boîtes d'activité pour chaque étape du processus. Relevé les informations sur les durées des opérations et les temps d'attentes.

Je vois beaucoup d'équipes dessiner un VSM dans une pièce très éloignée du processus qu'elles essaient d'améliorer. Pire encore, ils essaient de développer un VSM à partir de rapports et de comptes de PME sans jamais expérimenter le processus eux-mêmes. Allez à Gemba! Dessinez le cercle Ohno! Obtenez un bloc-notes, prenez des notes et regardez le processus se dérouler devant vous. Développez le VSM à un endroit où l'équipe a un accès rapide et facile au processus. De manière optimale, vous serez au processus.

Travailler à rebours

La plus grande difficulté losque l'on dessine une VSM est de pas tomber dans le piège de réaliser un logigramme.

Pour ne pas dessiner un logigramme, il y a une astuce pour éviter cette erreur… Commencez par la fin du processus et travaillez en revenant en marche arrière. Posez-vous la question : D'où vient ce produit. Lorsque vous partez du client final et que vous travaillez à rebours, vous n'avez pas d'autre choix que de suivre une seule origine du produit.

Définissez la chaîne de valeur de base

À partir des données que nous avons collectées lors du gemba définissez les étapes de base de la chaîne de valeur.

Identifiez les temps d'attente

Après avoir défini les étapes de base de la chaîne de valeur, matérialisez les temps d'attente (file d'attente) entre chaque processus. Dans la plupart des VSM, l’accent est mis sur le temps de cycle du processus. Séparez les temps de cycle à non valeur ajoutée le temps à valeur ajoutée.

Remplissez les données de processus

Entrez toutes les données de processus qui sont pertinentes dans des boîtes sous chaque boîte d'étape de processus.

Exemples de données de processus:

- Temps de cycle de processus

- Temps de changement de série

- TAKT Temps /

- Taux de non-qualité

- Nombre de problèmes par jour

- Rendement au premier passage

- Taille du lot

- Nombre d'équipes

Saisissez toutes les données que vous et l'équipe avez définies comme importantes pour le processus.

Ajouter des Smiley

Il est important de connaître la capacité de travail à chaque processus. Lors du développement du VSM, vous constaterez peut-être qu'un goulot d'étranglement existe en raison d'un déséquilibre de lié à l'affectation de la main-d'œuvre. Ajoutez un smiley sur chaque boîte de processus pour définir le nombre de travailleurs qui étaient sur les postes au moment de la capture d'informations.

Ajouter le pourcentage de valeur ajoutée (% VA)

Additionnez toutes les données de la section VA 5 Valeur ajoutée et divisez-les par la durée totale du cycle de processus (c'est à dire, le temps nécessaire au produit ou à la famille de produits pour parcourir l'ensemble de la chaîne de valeur) Convertissez le nombre résultant en un pourcentage (%) en multipliant par 100. Cela vous donnera le pourcentage d'activités à valeur ajoutée ou % VA.

Interpréter la VSM?

La VSM devrait maintenant être une vue très imagée du processus et de ce qui est arrivé à ce produit ou à cette famille de produits. Goulots d'étranglement / contraintes Longs temps de cycle de processus Problème de disponibilité Temps de configuration excessifs Mauvaise qualité / reprise

La VSM aidera à construire une feuille de route pour les projets d'amélioration continue afin que votre processus atteigne l'état souhaité.

- Analysez les stocks avec un oeil critique.

Il peut être utile de supprimer les stockages pour les raison suivante : L'espace de stockage peut être coûteux, la qualité des produits peut se détériorer (rouille, péremption, etc.), la mise en application de modifications de conception peut être retardées par l'écoulement des stocks de la précédente version, l'argent placé en inventaire pourrait être utilisé de manière plus utile ailleurs, Le côut des actions curatives seront plus élevés : Les problèmes de qualité seront détectés plus tardivement et de grosses quantité de produits défectueux seront stockés.

Avec les éléments ci-dessus à l'esprit procéder à l'analse de la cartographie.

- Analysez l'ensemble de la chaîne de valeur pour identifier les étapes inutiles ( Etapes sans valeur ajoutée ) .

- Efforcez-vous de créer des chaînes de valeur dans lequel les décisions de production provienne de la demande client demande. Dans un processus tiré, un flux optimum sera un flux ou une demande client déclenchera automatiquement une commande la production de tous les composants de cet article.

- Etendre la carte de la chaîne de valeur en amont des usines, chez les fournisseurs.

Découvrez nos micro-formations et conseils en:

- Utilisation des outils qualité

- Le contrôle qualité

- Techniques de résolution de problèmes

- Le tableaux de bord qualité

- ... et bien plus encore!

Formations sur mesure adaptées à VOS besoins, disponibles rapidement.

📩Écrivez-nous à: commentprogresser@gmail.com

Nicolas DEROBERT